1

2

3

4

5

6

7

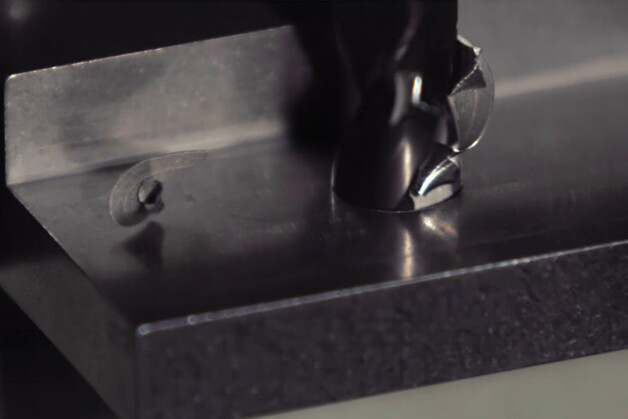

Entgraten

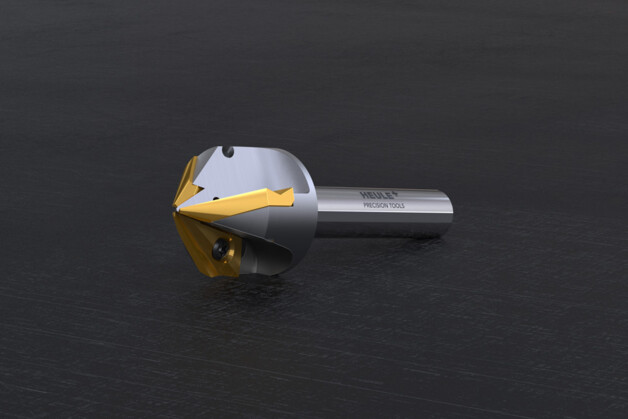

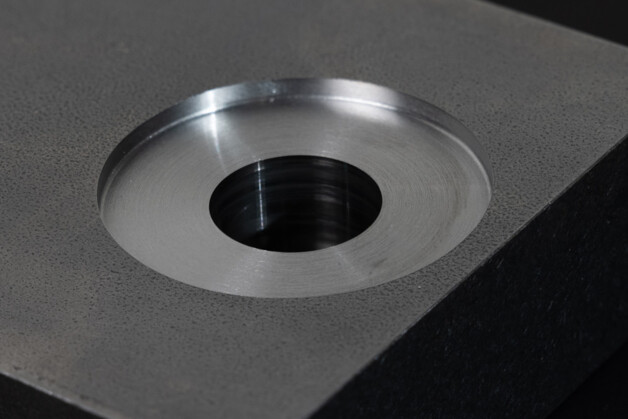

Für hohe Wirtschaftlichkeit und Zuverlässigkeit

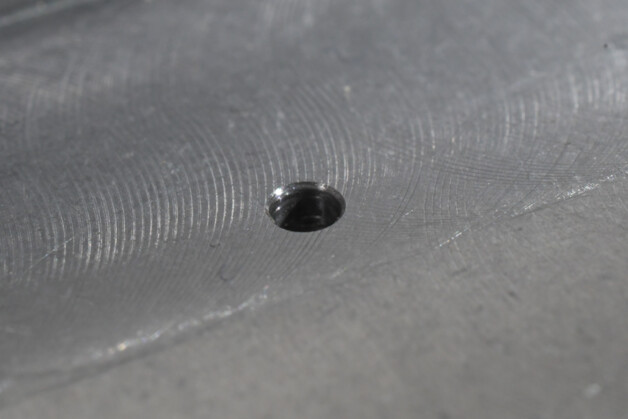

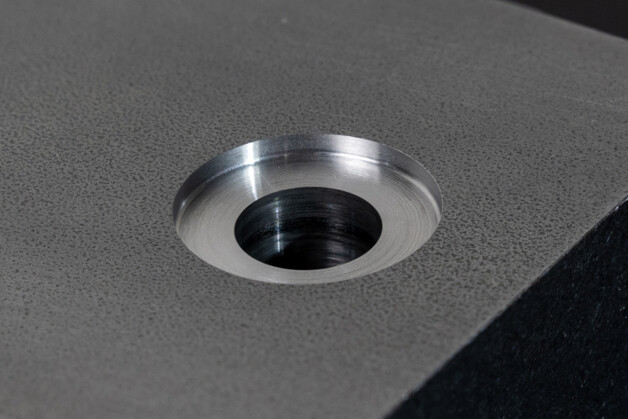

Die HEULE Entgratwerkzeuge entgraten ebene und unebene Bohrungskanten vor- und rückwärts in einem Arbeitsgang, ohne dass das Werkstück gewendet oder die Spindel gestoppt werden muss. Sie sind universell im manuellen wie auch im CNC-Betrieb einsetzbar

- Radiusförmiges, gleichbleibendes Entgrat-Resultat dank definierter Schneide

- Schräge Flächen bis 30°

- Typische Entgratstärke von 0.2 – 1.4 mm

- Einsetzbar ab Bohrdurchmesser 1.0 mm

- Für Aluminium bis Nickel-Legierungen verwendbar / beschichtete Hartmetallmesser

- Einfacher Werkzeugaufbau und Funktionsprinzip für sicheres Handling

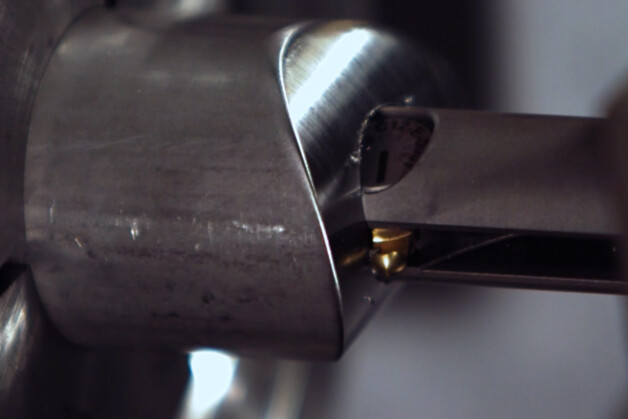

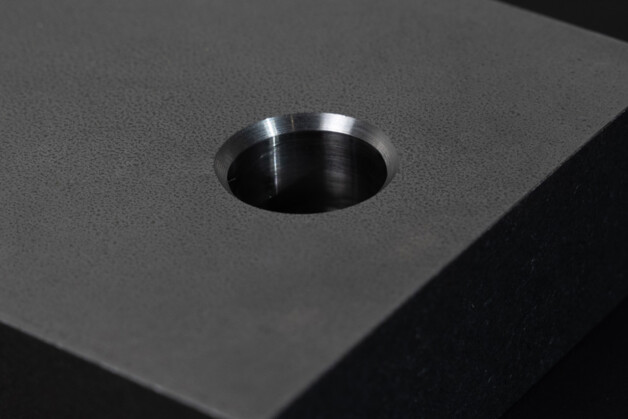

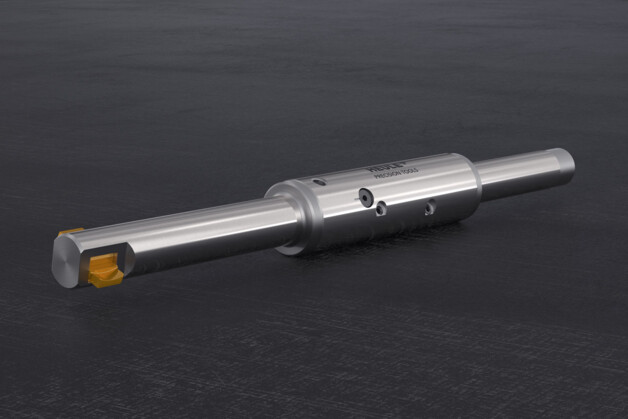

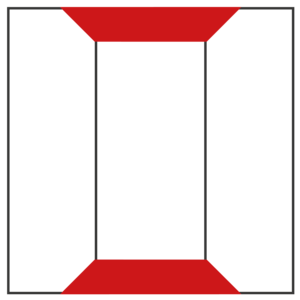

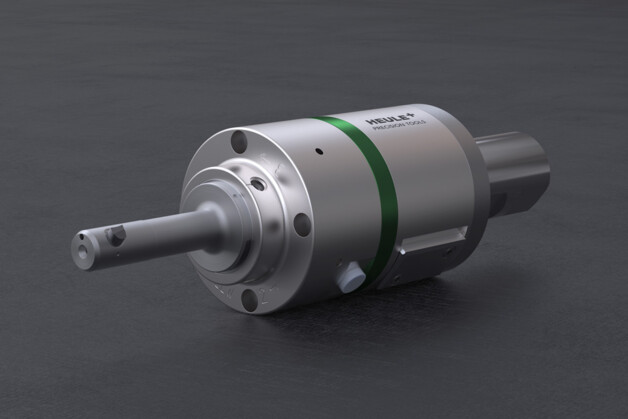

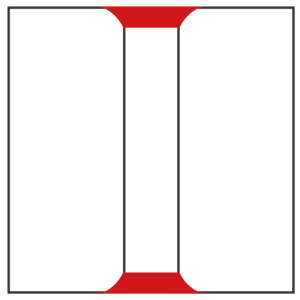

COFA

Ab Bohr-Ø 2.0 mm:

Entgraten vor- und rückwärts von ebenen und unebenen Bohrungen in einem Arbeitsgang

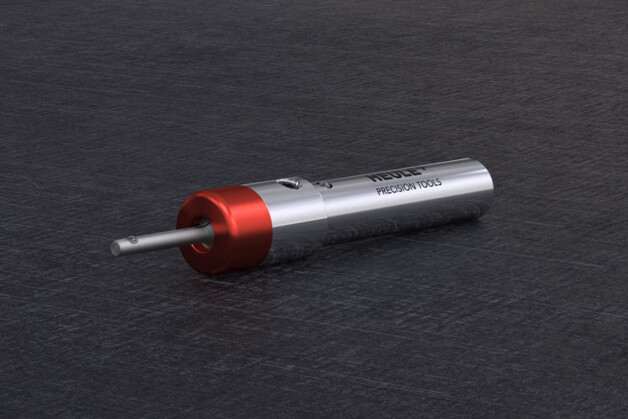

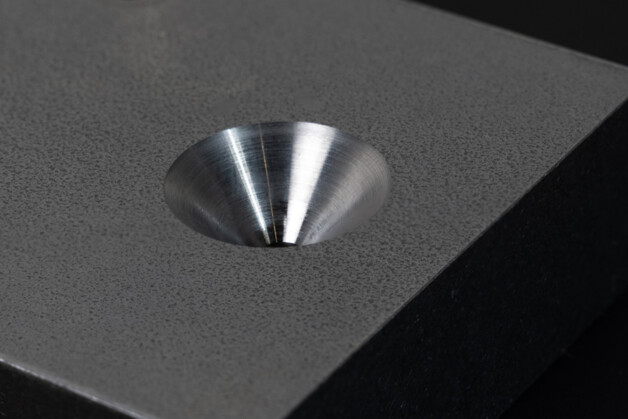

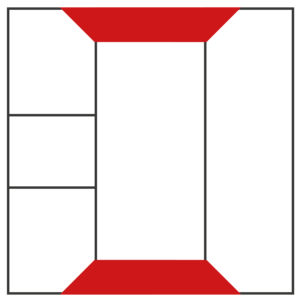

DL2

Bohr-Ø 1.0 mm bis Ø 2.1 mm: Entgraten vor- und rückwärts von ebenen und leicht unebenen Bohrungen in einem Arbeitsgang

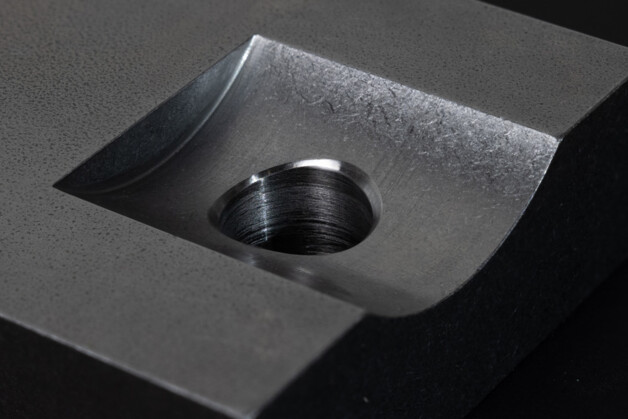

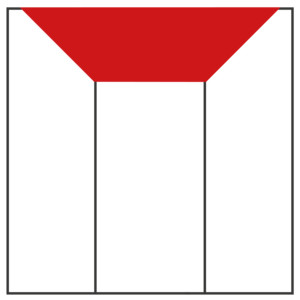

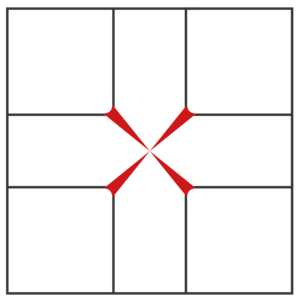

X-BORES

Kundenspezifische Lösungen für die Entgratung von sich kreuzenden Bohrungen, sogenannten Querbohrungen

Lösungen für Ihre spezifische Anwendung

Ihre Anwendungssituation ist nicht abgebildet? Gerne beraten wir Sie und entwickeln eine auf Ihre Anwendung angepasste Lösung.

1

2

3

4