Desbarbado térmico (TEM)

En el desbarbado térmico (TEM), el material a eliminar se vaporiza por el gran calor causado por una reacción química. El TEM se utiliza especialmente en geometrías complejas, áreas de difícil acceso o en muchos taladros. Los bordes afilados exteriores e interiores se desbarban simultáneamente en el proceso. Se pueden mecanizar casi todos los materiales oxidantes. El resultado son bordes de taladro afilados o ligeramente redondeados. El tamaño de la cámara de desbarbado limita el tamaño o la cantidad de la pieza. Se debe verificar la influencia del calor sobre el material y la geometría del componente.

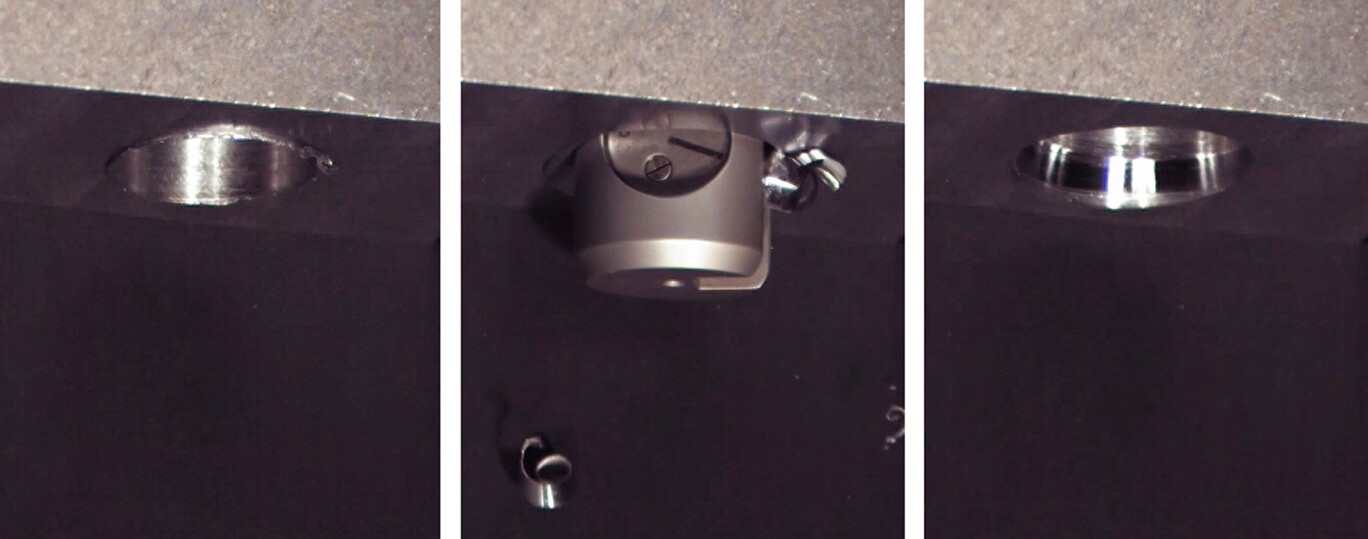

Desbarbado electroquímico (ECM)

En el desbarbado electroquímico (ECM), la eliminación de la rebaba se realiza mediante la disolución anódica del metal. Se utiliza en casi todos los metales, incluso en una pieza endurecida. Dado que se trata de un procedimiento sin contacto con muy baja aportación de calor, no hay desgaste de la herramienta, ni formación de rebabas secundarias, ni carga mecánica. La longitud máxima de la rebaba está limitada a aproximadamente 0.3 mm. La pieza metálica debe limpiarse a fondo antes y después del tratamiento.

Desbarbado por chorro de agua a alta presión

En el desbarbado por chorro de agua a alta presión (HDW), se desbarban simultáneamente varios bordes y taladros de difícil acceso. Un chorro de agua se dirige con una presión de hasta 1000 bar de forma selectiva a los puntos del componente a mecanizar. Se debe verificar si por la carga mecánica se desprenden partículas en el borde del taladro y si por la eliminación solo parcial de las aletas de rebaba se producen superficies rugosas.

Chorreado con granulados

En el chorreado con granulados, materiales como por ejemplo arena se dirigen a velocidades de hasta 80 m/s sobre el borde del taladro. También se ven afectadas las áreas adyacentes. La limpieza después del desbarbado puede representar un desafío.

Desbarbado con cepillo

En el desbarbado con cepillo, las rebabas de la pieza se eliminan mediante herramientas de cepillado especiales. El manejo es simple y el espectro de aplicación es variado debido a las múltiples variantes de herramientas. Los límites para el desbarbado con cepillo se encuentran en rebabas más grandes, materiales muy duros y puntos de difícil acceso.