In settori come quello automobilistico, aeronautico o dell’idraulica e della pneumatica, i processi produttivi vengono costantemente ottimizzati per produrre grandi serie nel modo più rapido ed economico possibile. Le fasi di processo vengono semplificate, i tempi di lavorazione si riducono e la ripetibilità in termini di qualità migliora.

In particolare, le bave sui bordi dei fori costituiscono una notevole sfida per i responsabili dei processi. È necessario trovare soluzioni che, da un lato, consentano di rimuovere in modo affidabile le bave all’origine dei problemi e, dall’altro, non richiedano troppo tempo e denaro.

I criteri importanti per la scelta del processo sono la posizione della bava sul componente, il materiale utilizzato e le tolleranze di fabbricazione del componente. La scelta della soluzione di sbavatura ritenuta più adatta è influenzata anche delle esigenze relative al risultato di sbavatura, dalla possibilità di integrazione nel processo produttivo esistente, dalle capacità della macchina e dalla predisposizione all’investimento. Di seguito è riportato un elenco dei processi più comuni e delle rispettive caratteristiche.

Le soluzioni di sbavatura meccanica garantiscono in modo affidabile risultati di sbavatura uniformi.

Dato che le tecnologie di sbavatura meccanica sono varie, vale la pena approfondire le rispettive caratteristiche.

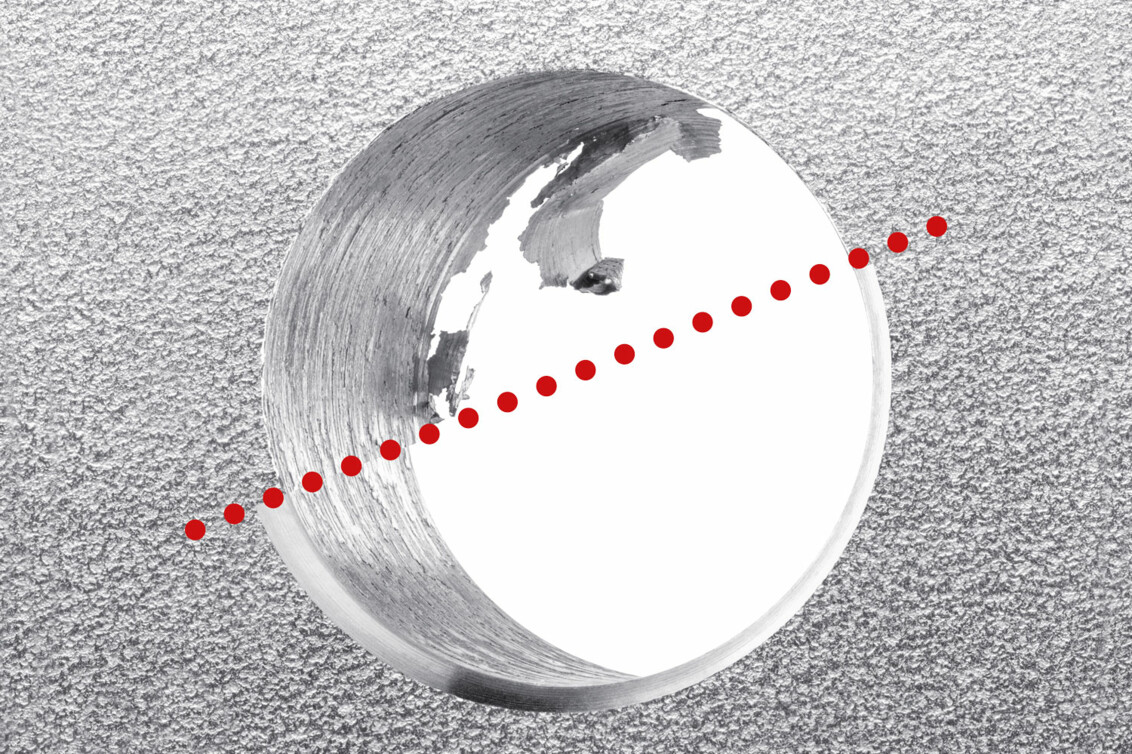

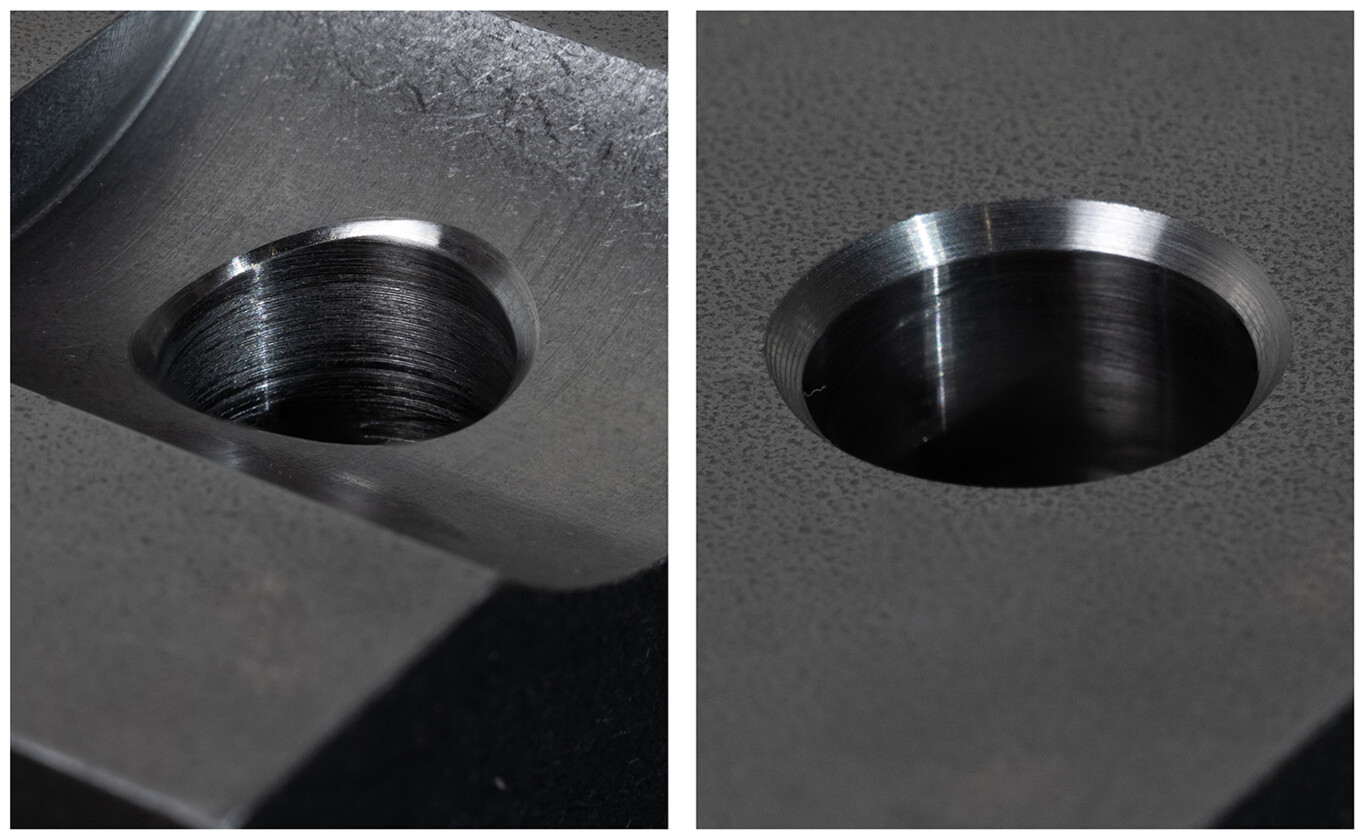

Nella sbavatura circolare, un utensile percorre un percorso di lavoro predefinito. A seconda delle tolleranze di fabbricazione o delle tolleranze dovute al serraggio, è possibile che non vi sia alcuno smusso, che vi sia uno smusso troppo piccolo o addirittura troppo grande in alcuni punti.

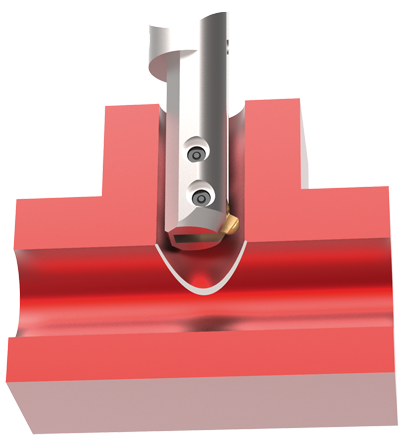

Per gli utensili con tagliente mobile, la lama inizia a sbavare solo quando entra in contatto con il bordo del foro. Ad esempio, i pezzi fusi con le tipiche variazioni di tolleranza possono essere lavorati in modo affidabile e con risultati di sbavatura uniformi.

Il grande vantaggio di tutte le varianti di sbavatura meccanica è che possono essere integrate nel centro di lavorazione esistente. Il pezzo esce dalla macchina pronto per la produzione dopo un ciclo leggermente più lungo. Le fasi di lavorazione a valle, eseguite internamente o esternamente, vengono eliminate.

Evitando i costi di pulizia, logistica o lavorazione esterna, è possibile ridurre sia i costi di processo complessivi sia i tempi di lavorazione. Grazie alla costante tecnologia di produzione e alla semplicità di utilizzo degli utensili, non è necessario formare il personale; inoltre, le conoscenze già acquisite sulla lavorazione possono essere utilizzate attivamente.

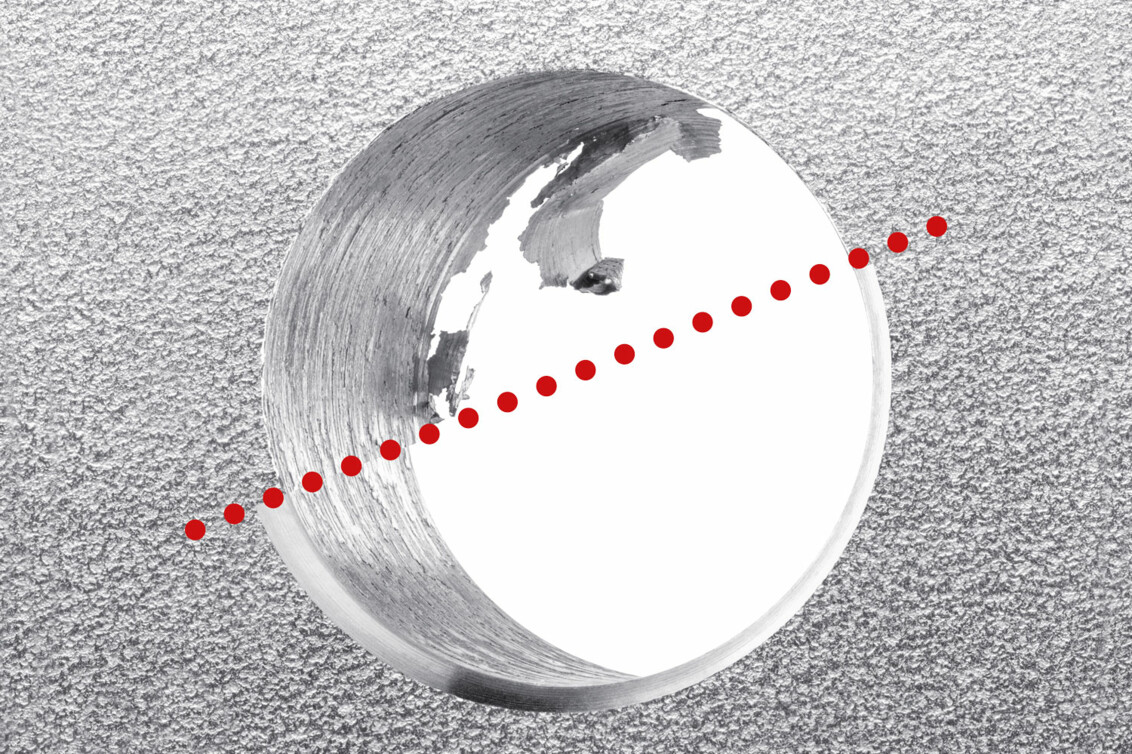

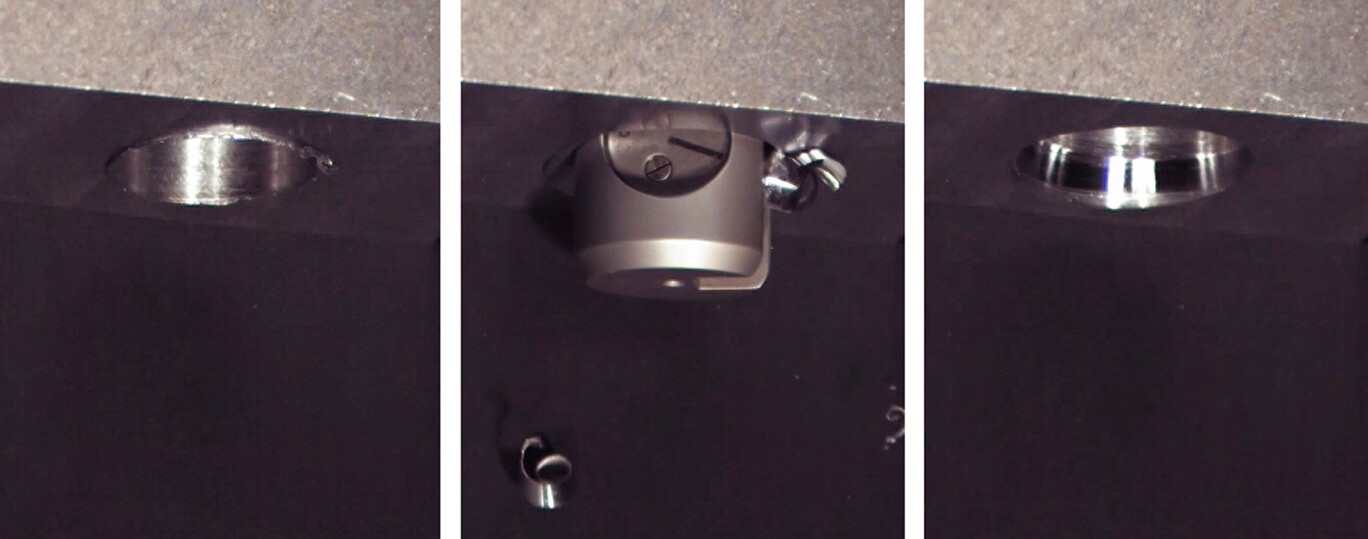

Le soluzioni di sbavatura meccanica con tagliente mobile, come in questo caso l’utensile COFA di HEULE, rilasciano pezzi sbavati finiti direttamente dalla macchina.

Una volta che il responsabile della produzione ha scelto un processo di sbavatura, deve trovare il progetto adatto e il partner giusto. Un esempio pratico: un utente del settore della mobilità elettrica deve sbavare fori di raffreddamento interni e di difficile accesso sull’albero di un rotore. Finora la sbavatura veniva eseguita manualmente.

Tuttavia, in seguito al reclamo da parte di un cliente, si è reso necessario trovare un processo di sbavatura più stabile e automatizzato per i circa 1 milione di fori eseguiti ogni anno. Durante l’operazione di sbavatura in questione vengono lavorati componenti che, essendo ricavati da tubi trafilati, presentano variazioni nello spessore delle pareti e quindi nel diametro del foro principale interno. Queste variazioni di tolleranza rendono impraticabile la sbavatura circolare.

In occasione di una fiera, il direttore di produzione è venuto a conoscenza di HEULE Precision Tools e dei suoi utensili con taglienti mobili. Il risultato conseguito in un progetto congiunto con l’uso della tecnologia X-BORES ha convinto in poco tempo il cliente in merito alla qualità. In questo modo il dipendente che prima era responsabile della sbavatura manuale viene ora impiegato dal cliente in un altro punto del processo produttivo.

Nel frattempo, il cliente ha chiesto a HEULE ulteriori possibilità di applicazione; è in fase di progettazione una soluzione di utensili specifica per le sue esigenze. Qualora la gamma standard non prevedesse già un utensile adatto alle esigenze del cliente, HEULE sarebbe comunque in grado di proporgli utensili personalizzabili.

HEULE raccomanda a tutti gli utenti di coinvolgere nel processo lo specialista della sbavatura il più rapidamente possibile. Infatti, la progettazione congiunta consente di ottenere una geometria del componente il più possibile adatta alla sbavatura e di ottimizzare la formazione di bave durante le operazioni preparatorie, in modo che la produzione in serie risulti estremamente efficace in termini di tempo e di costi.