En sectores como el automovilístico, el aeronáutico o el hidráulico y neumático, los procesos de fabricación se optimizan continuamente para conseguir grandes series de producción de la forma más rápida y rentable posible. Los pasos de los procesos se simplifican, los tiempos de producción se acortan y se mejora la repetibilidad en términos de calidad.

Concretamente, las rebabas que se encuentran en los bordes de los orificios constituyen un gran reto para los responsables de los procesos. Estos deben encontrar soluciones que eliminen las problemáticas rebabas de una manera segura para el proceso y, a su vez, sin que suponga un gran gasto de tiempo ni de dinero.

Durante la selección del proceso, existen una serie de criterios esenciales, como la posición de la rebaba en el componente, su tolerancia de producción o el material empleado. A la hora de elegir una solución de rebabado, también influyen los requisitos para el proceso, la capacidad de integración de la solución en el proceso de producción existente, las capacidades de la máquina y la predisposición a invertir. A continuación, se enumeran los métodos más habituales y sus características.

Las soluciones de rebabado mecánico ofrecen rebabados con resultados uniformes y fiables.

Las tecnologías de rebabado mecánico son variadas, por lo que vamos a analizar más detalladamente sus peculiaridades.

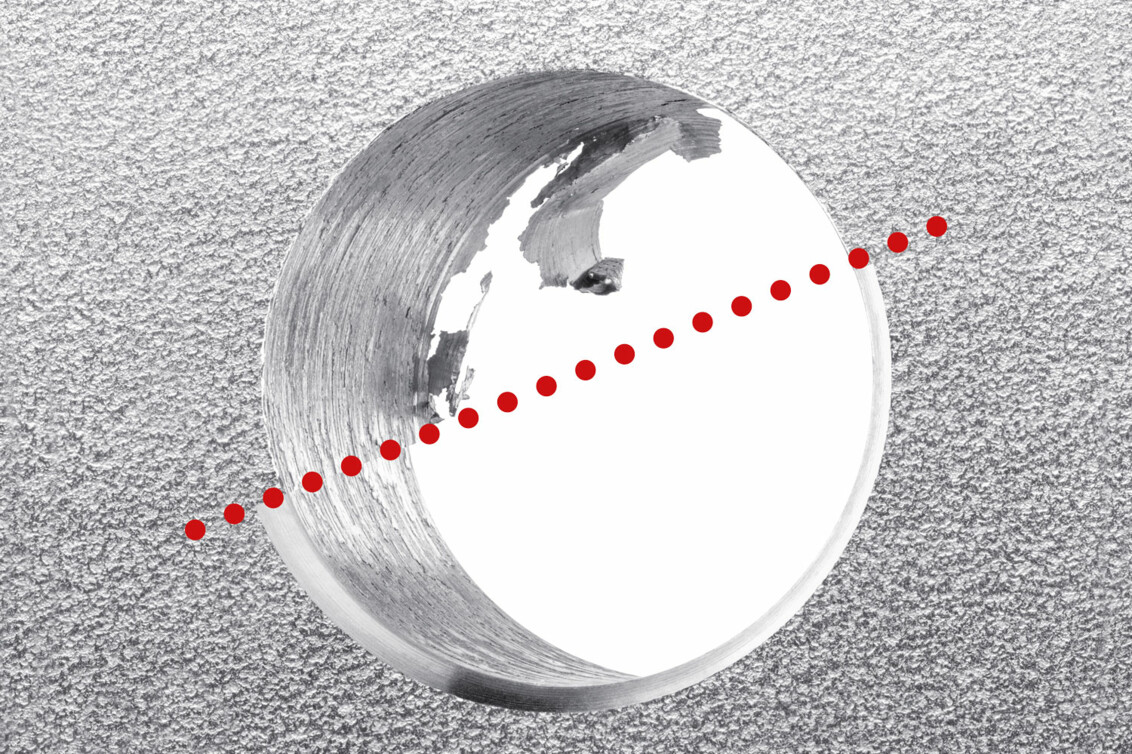

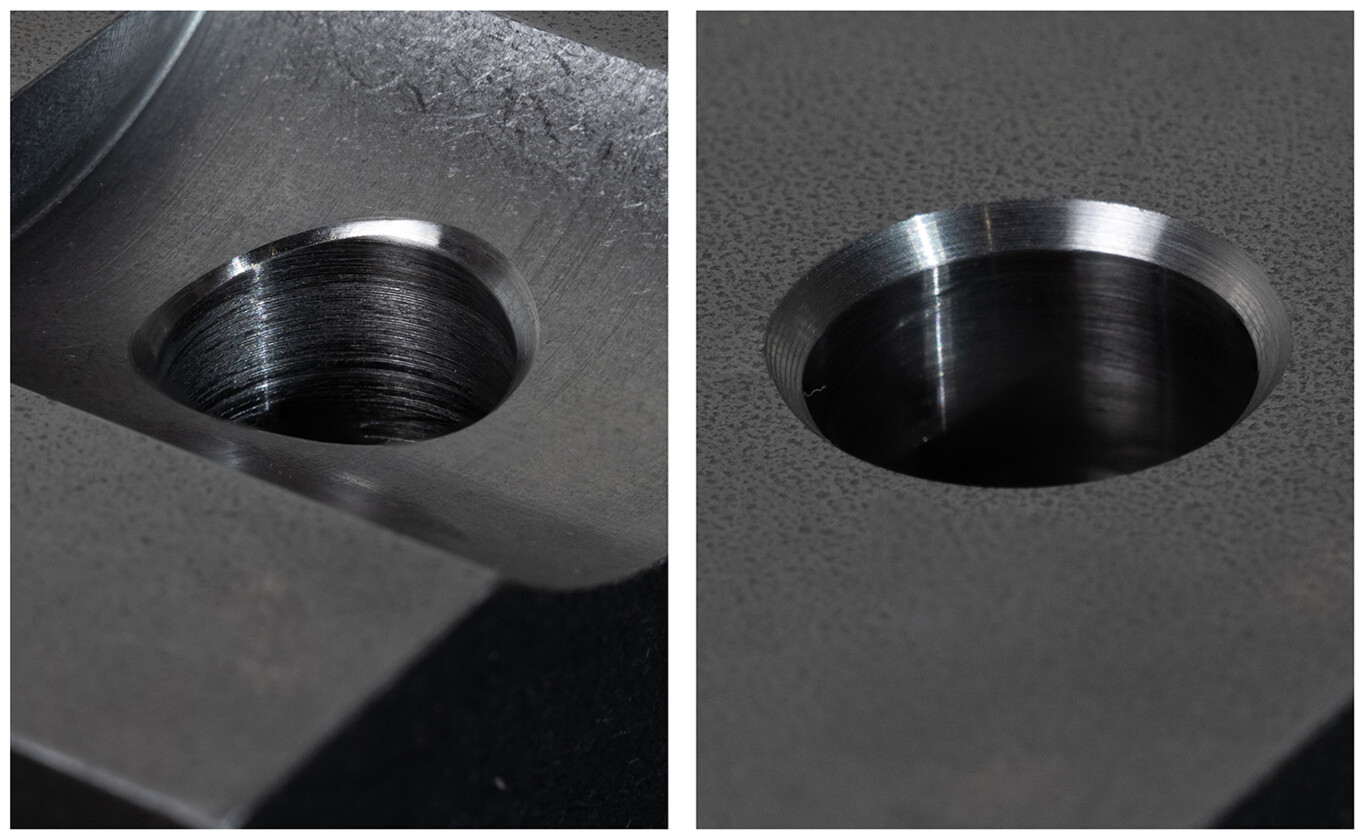

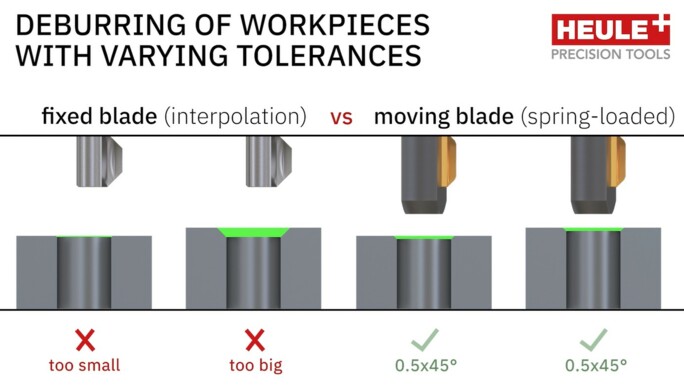

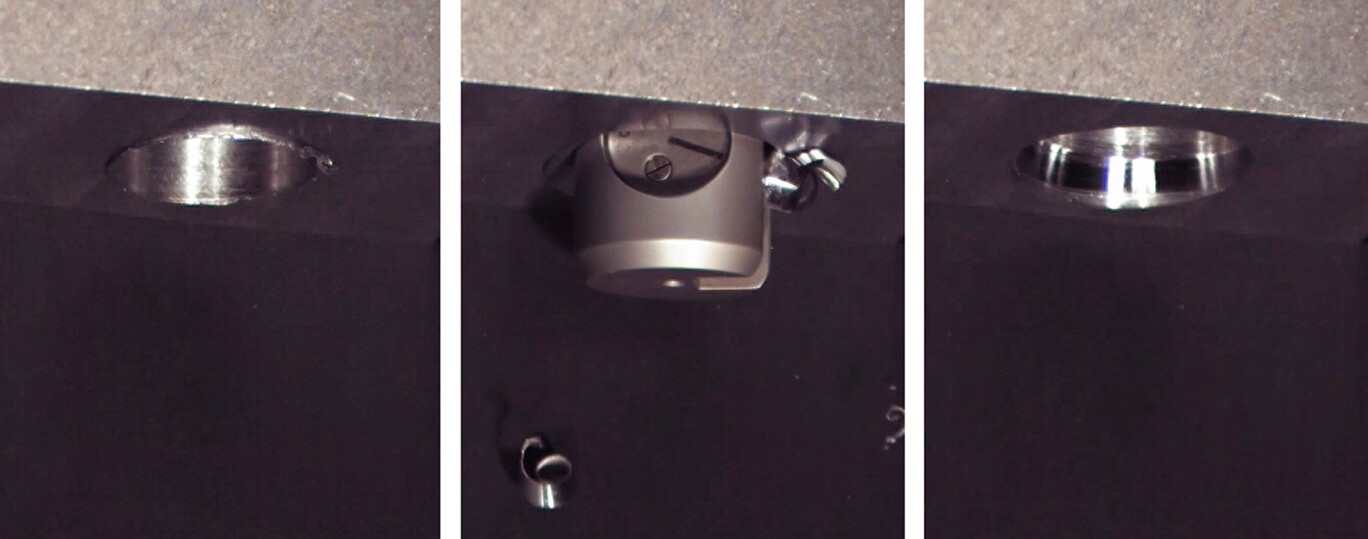

En el rebabado circular, una herramienta recorre una trayectoria predefinida. Dependiendo de las tolerancias de producción o de las tolerancias por sujeción, puede que, en determinadas situaciones, no exista ningún chaflán, que este sea demasiado pequeño o incluso que sea demasiado grande.

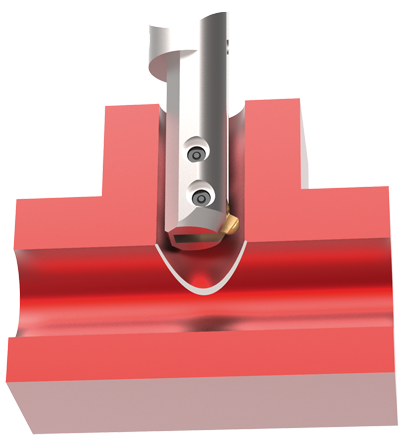

En las herramientas con filo móvil, la cuchilla solo empieza a rebabar cuando entra en contacto con el borde del orificio. Por ejemplo, las piezas de fundición, con sus habituales variaciones de tolerancia, pueden procesarse de forma fiable y presentar resultados de rebabado uniformes.

Todas las variantes del rebabado mecánico presentan la gran ventaja de poder integrarse en un centro de mecanizado que ya exista. La pieza sale de la máquina lista tras un ciclo ligeramente más largo. Se eliminan pasos de procesamiento posteriores realizados interna o externamente.

Al limitar los costes de limpieza, logística y procesamiento externo, se reducen los costes totales del proceso, así como los plazos de entrega. Gracias a la uniformidad de la tecnología de producción y al fácil manejo de las herramientas, no es necesario formar al personal. Además, se pueden aprovechar activamente los conocimientos previos sobre el mecanizado.

Las soluciones de rebabado mecánico con filo móvil, como la herramienta COFA de HEULE, ofrecen piezas rebabadas acabadas salidas directamente de la máquina.

Una vez que el responsable de producción se decida por un proceso de rebabado, es cuestión de encontrar el modelo y el socio adecuados. Pongamos un ejemplo práctico: Un usuario del sector de la movilidad eléctrica tiene que rebabar los orificios de refrigeración internos y poco accesibles de un eje de rotor. Hasta ahora, el rebabado se realizaba a mano.

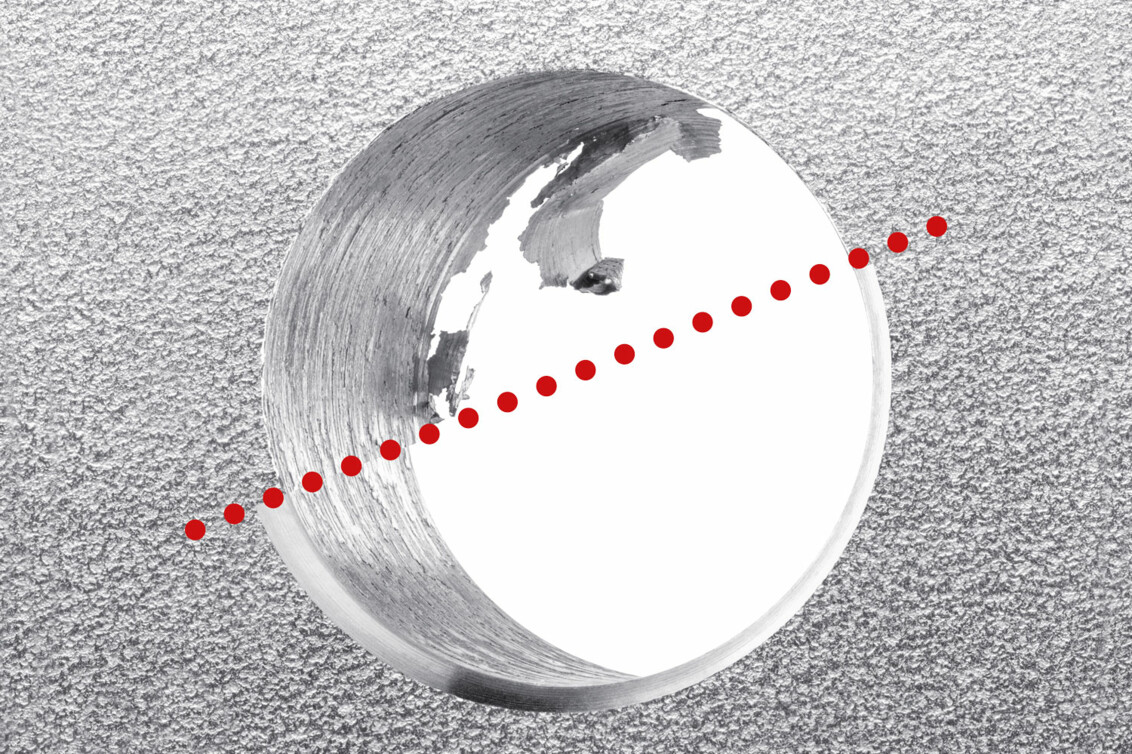

A partir de una queja de un cliente, hubo que encontrar un proceso de rebabado más estable y automatizado para el millón aproximado de orificios que hacen cada año. En esta situación de rebabado, se trabaja con componentes que, debido a su fabricación a partir de tubos estirados, presentan variaciones en el espesor de la pared y, por tanto, en el diámetro del orificio interno principal. Debido a estas variaciones en la tolerancia, el rebabado circular queda descartado.

En una feria, el responsable de producción conoció HEULE Precision Tools y sus herramientas con filos móviles. Con solo un proyecto con la tecnología X-BORES, el cliente quedó convencido al momento de la calidad del resultado. Ahora, el empleado que antes se encargaba del rebabado manual puede destinarse a otro punto del proceso de producción.

El cliente también ha solicitado a HEULE otras posibles aplicaciones e incluso se está desarrollando una solución de herramienta específica para él. Si no existe ninguna herramienta adecuada en la gama estándar, HEULE ofrece herramientas que se adaptan personalmente a cada cliente.

HEULE recomienda a todos los usuarios que involucren lo antes posible en el proceso al especialista en rebabado. A su vez, la geometría del componente puede diseñarse para que esté lo más adaptada posible al rebabado y la formación de rebabas de las operaciones previas también puede optimizarse de manera que, en última instancia, la producción en serie se haga de la forma más económica y optimizada en términos de tiempo.