Gratowanie termiczne (TEM)

Podczas gratowania termicznego (TEM) usuwany materiał odparowuje pod wpływem wysokiej temperatury wywołanej reakcją chemiczną. TEM stosuje się szczególnie w przypadku skomplikowanych geometrii, trudno dostępnych obszarów lub dużej liczby otworów. Zewnętrzne i wewnętrzne ostre krawędzie są gratowane jednocześnie w trakcie procesu. Można obrabiać prawie wszystkie materiały utleniające się. W rezultacie otrzymuje się ostre lub lekko zaokrąglone krawędzie otworów. Wielkość komory gratowania ogranicza wielkość lub ilość obrabianych przedmiotów. Należy sprawdzić wpływ ciepła na materiał i geometrię elementu.

Gratowanie elektrochemiczne (ECM)

Podczas gratowania elektrochemicznego (ECM) usuwanie zadziorów odbywa się poprzez anodowe rozpuszczanie metalu. Stosuje się je do prawie wszystkich metali, nawet do hartowanych przedmiotów obrabianych. Ponieważ jest to proces bezkontaktowy z bardzo małym dopływem ciepła, nie dochodzi do zużycia narzędzia, powstawania zadziorów wtórnych ani obciążeń mechanicznych. Maksymalna długość zadzioru jest ograniczona do około 0,3 mm. Część metalowa musi zostać dokładnie oczyszczona przed i po obróbce.

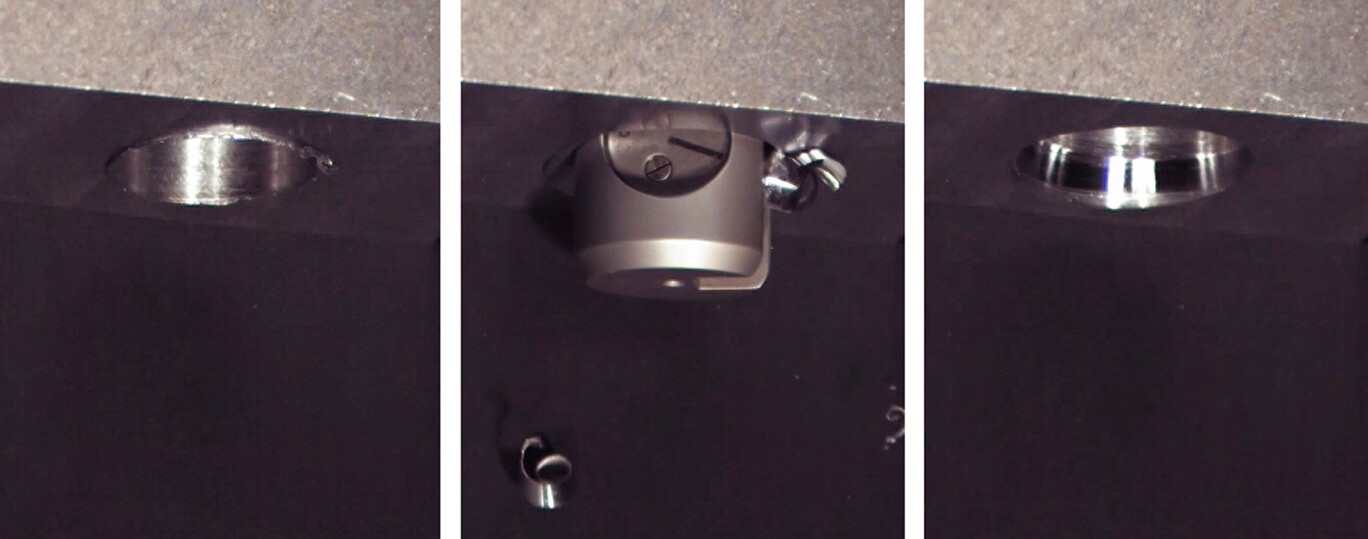

Gratowanie strumieniem wody pod wysokim ciśnieniem

Podczas gratowania strumieniem wody pod wysokim ciśnieniem (HDW) jednocześnie gratowane są liczne krawędzie oraz trudno dostępne otwory. Strumień wody pod ciśnieniem do 1000 bar jest precyzyjnie kierowany na obrabiane miejsca elementu. Należy sprawdzić, czy pod wpływem obciążenia mechanicznego nie dochodzi do odrywania się cząstek na krawędzi otworu oraz czy niedostateczne usunięcie zadziorów nie powoduje powstawania szorstkich powierzchni.

Śrutowanie granulatami

Podczas śrutowania granulatami materiały takie jak np. piasek są kierowane z prędkością do 80 m/s na krawędź otworu. Wpływowi podlegają również sąsiednie obszary. Czyszczenie po gratowaniu może stanowić wyzwanie.

Gratowanie szczotkowe

Podczas gratowania szczotkowego zadziory z przedmiotu obrabianego są usuwane za pomocą specjalnych narzędzi szczotkowych. Obsługa jest prosta, a spektrum zastosowań szerokie dzięki różnorodnym wariantom narzędzi. Ograniczenia gratowania szczotkowego dotyczą większych zadziorów, bardzo twardych materiałów oraz trudno dostępnych miejsc.