W branżach takich jak motoryzacja, lotnictwo czy hydraulika i pneumatyka procesy produkcyjne są stale optymalizowane, aby produkować duże serie w jak najkrótszym czasie i po jak najniższych kosztach. Etapy procesu są uproszczone, czas realizacji jest skrócony, a powtarzalność pod względem jakości poprawiona.

Poważne wyzwanie dla kierowników procesu stanowią w szczególności zadziory na krawędziach otworów. Należy znaleźć rozwiązania, które usuną zadziory powodujące problemy w sposób bezpieczny dla procesu, a jednocześnie nie będą wymagały poświęcenia zbyt dużej ilości czasu i pieniędzy.

Ważne kryteria wyboru procesu stanowią położenie zadziorów na elemencie, zastosowany materiał i tolerancje produkcyjne elementu. Na wybór rozwiązania do gratowania mają również wpływ efekty gratowania, możliwość zintegrowania z istniejącym procesem produkcyjnym, możliwości maszyny i gotowość do inwestycji. Poniżej wymieniono najpopularniejsze metody i ich charakterystykę.

Mechaniczne rozwiązania do gratowania niezawodnie zapewniają spójne wyniki gratowania.

Technologie mechanicznego gratowania są zróżnicowane, dlatego chcemy przyjrzeć się bliżej ich osobliwościom.

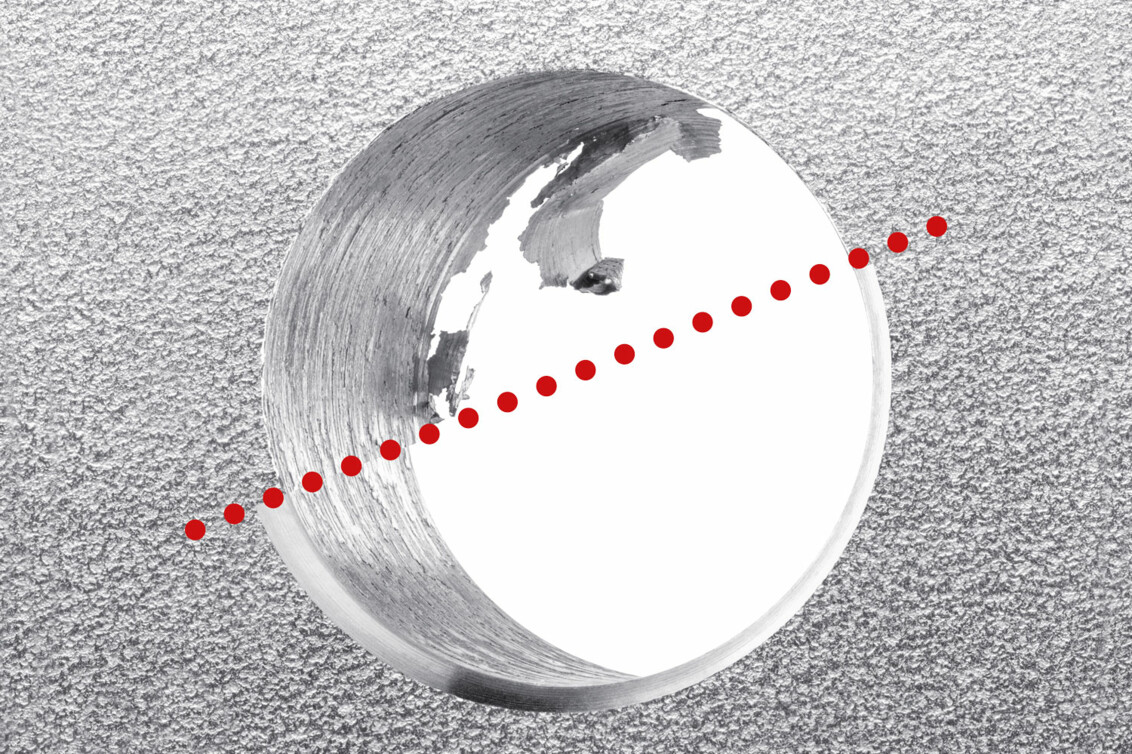

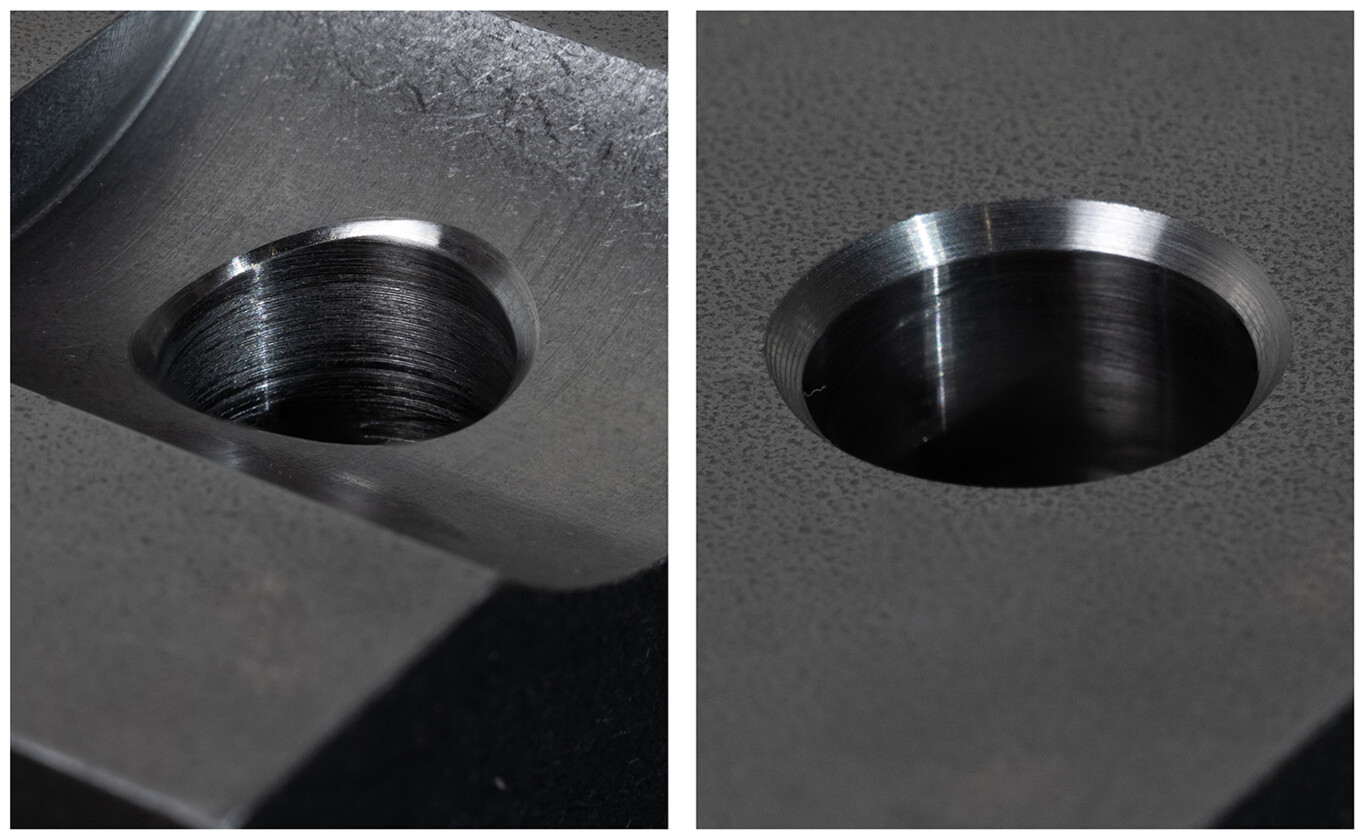

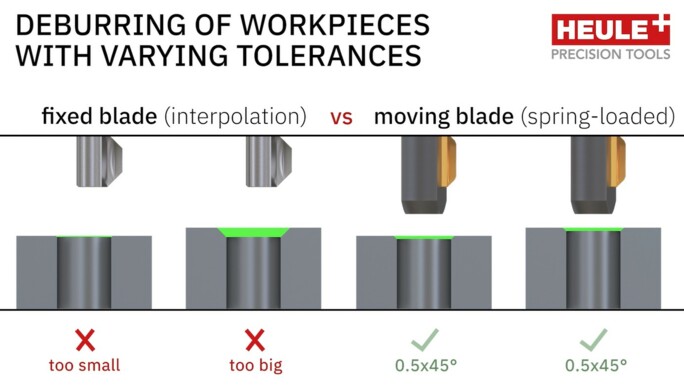

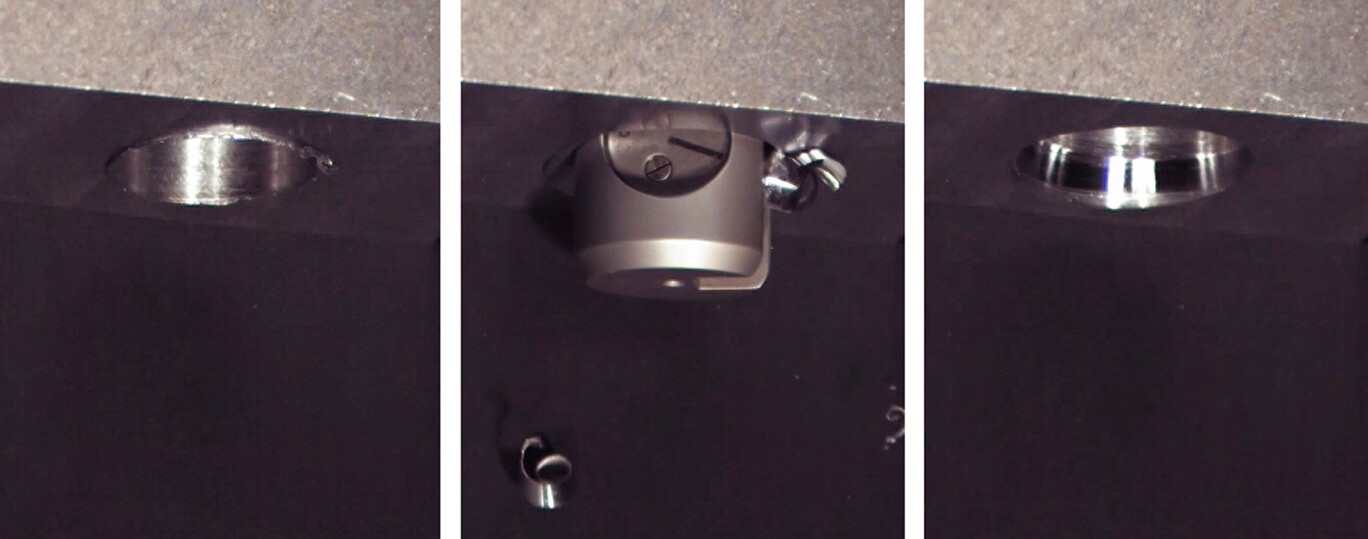

W przypadku gratowania kołowego narzędzie przemieszcza się po wstępnie zdefiniowanej ścieżce roboczej. W zależności od podanych tolerancji produkcyjnych lub tolerancji wynikających z mocowania w niektórych miejscach może nie być żadnej fazy bądź może być ona zbyt mała lub zbyt duża.

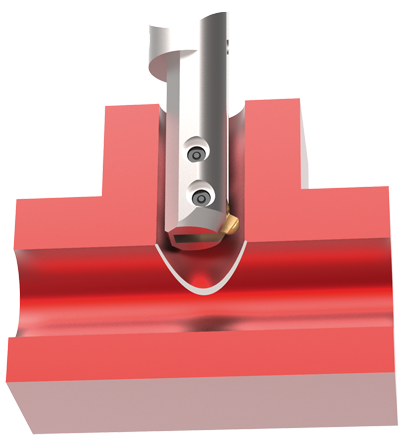

W przypadku narzędzi z ruchomym ostrzem nóż zaczyna usuwać zadziory dopiero po zetknięciu się z krawędzią otworu. Na przykład odlewy z ich typowymi odchyleniami tolerancji mogą być przetwarzane niezawodnie i ze spójnymi efektami gratowania.

Ogromną zaletą wszystkich wariantów gratowania mechanicznego jest to, że można je zintegrować z istniejącym centrum obróbczym. Detal schodzi z maszyny gotowy do produkcji po nieznacznie wydłużonym czasie cyklu. Eliminowane są dalsze etapy przetwarzania przeprowadzane wewnętrznie lub zewnętrznie.

Dzięki uniknięciu czyszczenia, logistyki lub przetwarzania zewnętrznego ogólne koszty procesu i czas realizacji zostają zredukowane. Ze względu na spójną technologię produkcji i prostą obsługę narzędzi nie ma potrzeby szkolenia personelu, a dostępna wiedza na temat obróbki skrawaniem może być aktywnie wykorzystywana.

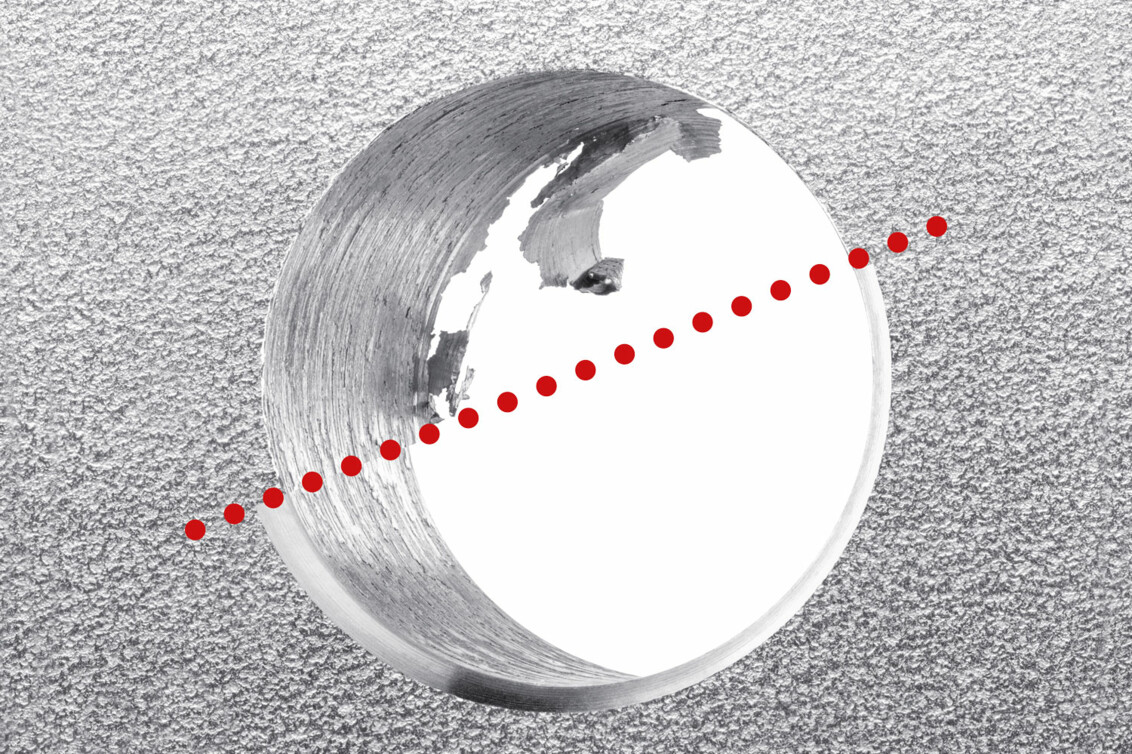

Mechaniczne rozwiązania do gratowania z ruchomym ostrzem, takie jak to narzędzie COFA firmy HEULE, dostarczają gotowe gratowane detale bezpośrednio z maszyny.

Gdy kierownik produkcji zdecyduje się na proces gratowania, pozostaje kwestia znalezienia odpowiedniego projektu i właściwego partnera. Praktyczny przykład: użytkownik z sektora e-mobilności musi usunąć zadziory z wewnętrznych i trudno dostępnych otworów chłodzących na wale wirnika. Do tej pory gratowanie było wykonywane ręcznie.

Ze względu na reklamację klienta konieczne było znalezienie bardziej stabilnego i zautomatyzowanego procesu gratowania dla mniej więcej 1 miliona otworów rocznie. W wymagającej rozwiązania sytuacji gratowania przetwarzane są komponenty, które ze względu na ich produkcję z rur ciągnionych cechują się różnicami w grubości ścianek, a tym samym w średnicy wewnętrznego otworu głównego. Gratowanie okrągłe nie wchodzi w rachubę ze względu na te różnice tolerancji.

Na specjalistycznych targach kierownik produkcji dowiedział się o firmie HEULE Precision Tools i jej narzędziach z ruchomym ostrzem. Rozpoczęto wspólny projekt z zastosowaniem technologii X-BORES, a klient szybko przekonał się o jakości efektów. Dziś może oddelegować pracownika, który wcześniej był odpowiedzialny za ręczne gratowanie, do innego stanowiska procesu produkcyjnego.

W międzyczasie klient poprosił firmę HEULE o dalsze możliwości zastosowania, a nawet planowane jest rozwiązanie narzędziowe dostosowane do potrzeb klienta. Jeśli w standardowym asortymencie nie ma odpowiedniego narzędzia, firma HEULE oferuje narzędzia, które są indywidualnie dostosowywane do potrzeb klienta.

HEULE zaleca wszystkim użytkownikom zaangażowanie specjalisty od gratowania na jak najwcześniejszym etapie procesu. Geometria elementu może być zaprojektowana tak, aby była jak najbardziej przyjazna dla gratowania, a tworzenie się zadziorów podczas operacji wstępnych może być również zoptymalizowane, zapewniając przebieg produkcji seryjnej w sposób zoptymalizowany czasowo i ekonomiczny.