Auf der Maschine im Werk eines Zulieferers der Energiebranche läuft die Produktion eines neuen Werkstücks. Doch der Qualitätsverantwortliche stellt rasch fest, dass das Ergebnis nicht zufriedenstellend ist. An den Bohrungskanten entstehen Grate. Diese müssen unbedingt entfernt werden, da es im nachgelagerten Montageprozess zu unerwünschten Komplikationen kommt. Der Technologieverantwortliche kennt die Firma HEULE aus früheren Entgratprojekten und setzt sich mit dem Vertriebspartner in Deutschland in Verbindung. Er hofft, dass HEULE auch dieses Entgratproblem mit einer einfachen Lösung beheben kann. Denn er weiss, dass HEULE zuverlässige Standardprodukte, aber auch kundenspezifische Lösungen anbietet.

Während eines ersten Telefongesprächs schildert er die technische Ausgangslage und schickt dem Vertriebspartner anschliessend gleich die Anwendungs-Zeichnungen zur genaueren Analyse zu. Es stellt sich rasch heraus, dass leider auch Entgratwerkzeuge ihre Grenzen haben.

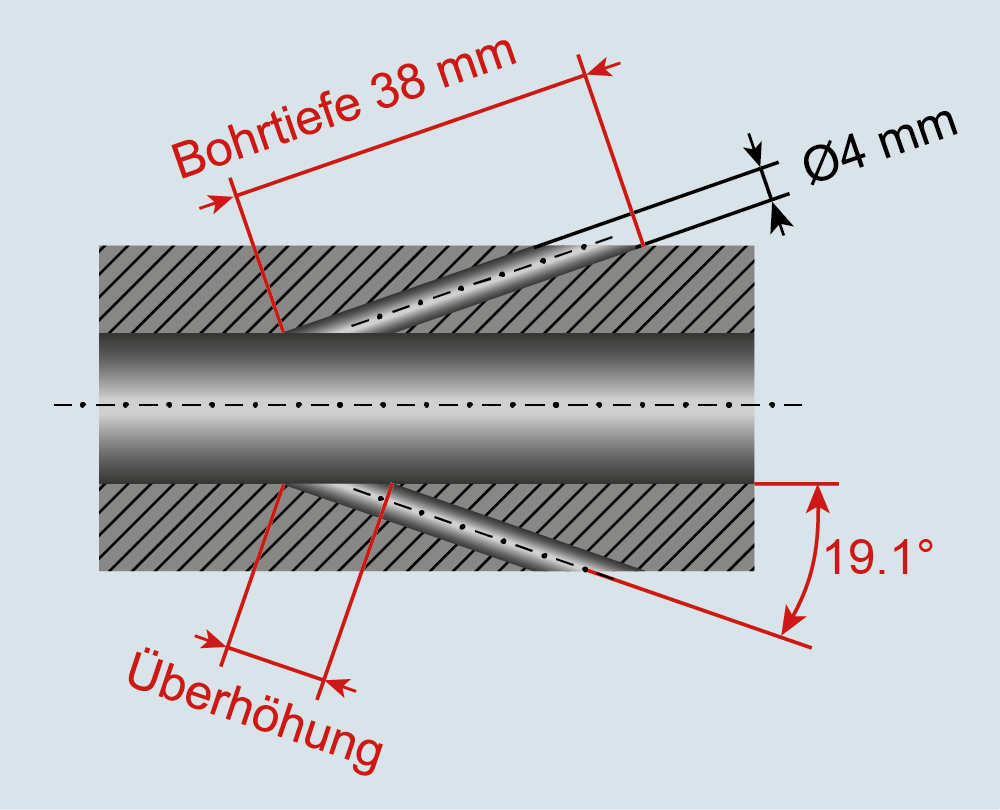

Die ungewohnt grosse Bohrtiefe von 38 mm bei einem Durchmesser von 4 mm könnte HEULE zwar mit einem Sonderwerkzeug mit spezieller Nutzlänge bedienen, doch die grosse Überhöhung am Bohrungsaustritt stellt eine nicht lösbare Aufgabe dar.

Das Messer des Entgratwerkzeugs hat grundsätzlich die Möglichkeit, einer Bohrungskante zu folgen. Doch bei dieser grossen Überhöhung besteht keine Chance, die Bohrungskante vollumfänglich zu entgraten. Diese Situation kann folglich mit der Standardpalette von HEULE nicht gelöst werden. Der hinzugezogene Area Sales Manager bei HEULE zeigt dem Kunden auf, dass am Werkstück selbst eine Änderung vorgenommen werden muss, damit die Bohrung sauber entgratet werden kann.

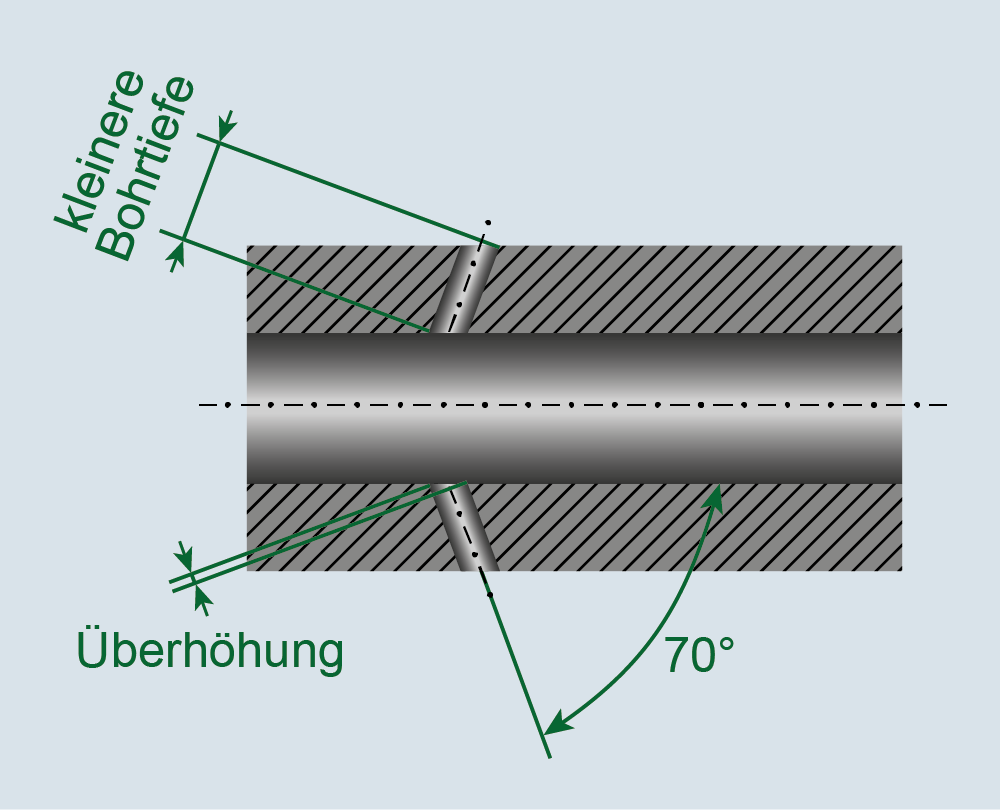

Der bestehende Winkel zwischen Bohrung und Werkstück von 19.1° soll auf 70° angepasst werden. Folglich wird die vorher riesige Überhöhung sehr klein. Zudem wird die Bohrung so um einiges kürzer, was für den Kunden auch die Bearbeitungszeit der tatsächlichen Bohroperation reduziert.

Diese Entgratsituation könnte mit einem Werkzeug aus der Standardpalette – dem COFA – entgratet werden. Der Technologieverantwortliche des Kunden berät diesen Vorschlag mit seiner eigenen Entwicklungsabteilung. Nach einigen erfolgreichen internen Tests wird die Änderung so festgesetzt. Der Inbetriebnahme dieser Lösung steht nichts mehr im Weg.

Anders sieht es bei einem Kunden aus der Automobilbranche aus. Ein Bauteil wurde bis zur Kontaktaufnahme mit HEULE bereits millionenfach produziert. Immer wieder kam dabei die Thematik der hohen Betriebskosten durch die elektro-chemische Entgratung auf. Die verantwortlichen Personen stiessen dann per Zufall auf die kostengünstigeren, aber trotzdem prozesssicheren Entgratlösungen von HEULE und nahmen sofort Kontakt mit dem Hauptsitz in der Schweiz auf. Nach einer ausführlichen Analyse von den Spezialisten erhält der Auftraggeber die Anfrage, ob einige Änderungen am Bauteil möglich wären. Denn das vorliegende Werkstück stellt Höchstanforderungen an die Entgratprofis.

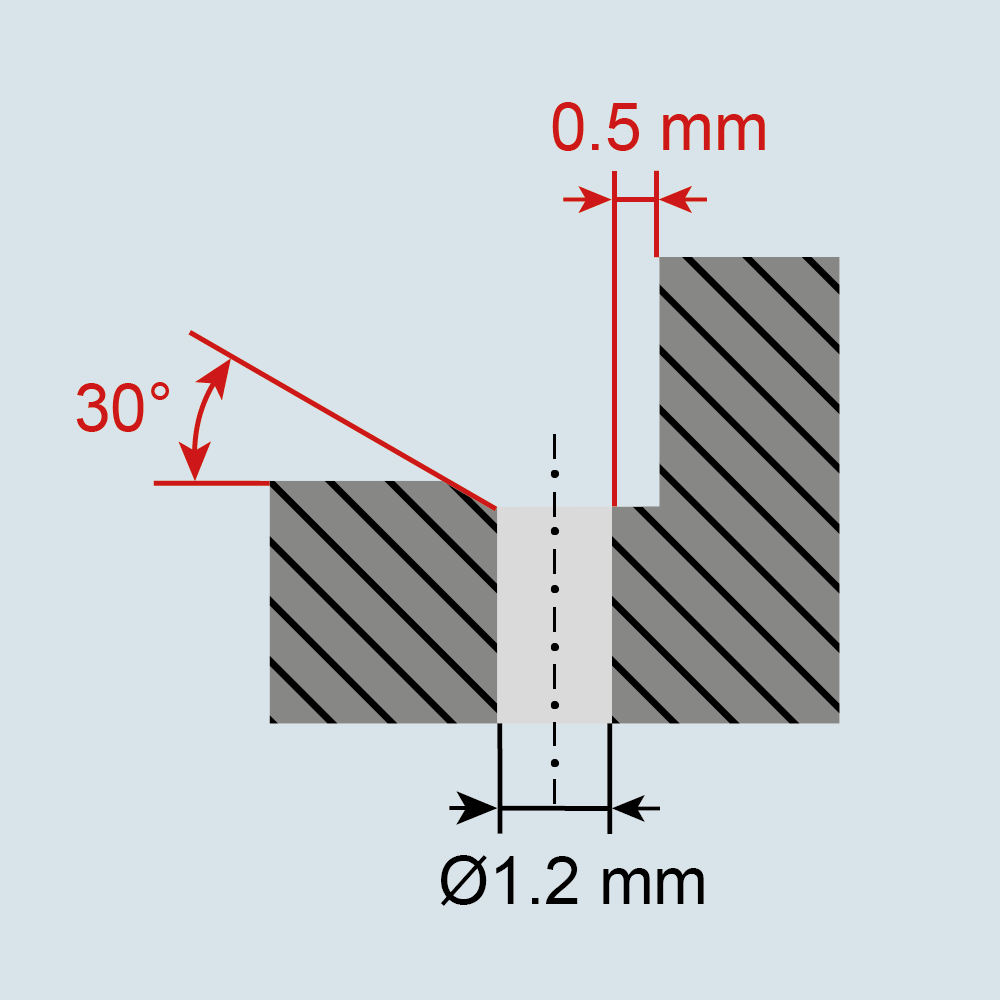

Beim nahen Wandabstand auf der rechten Seite von lediglich 0.5 mm kann das Messer des Entgratwerkzeugs seine notwendige Rotation nicht ausführen. Bei der Berührung des Werkstücks an dieser Stelle würde es im Einsatz auf der CNC-Maschine abbrechen.

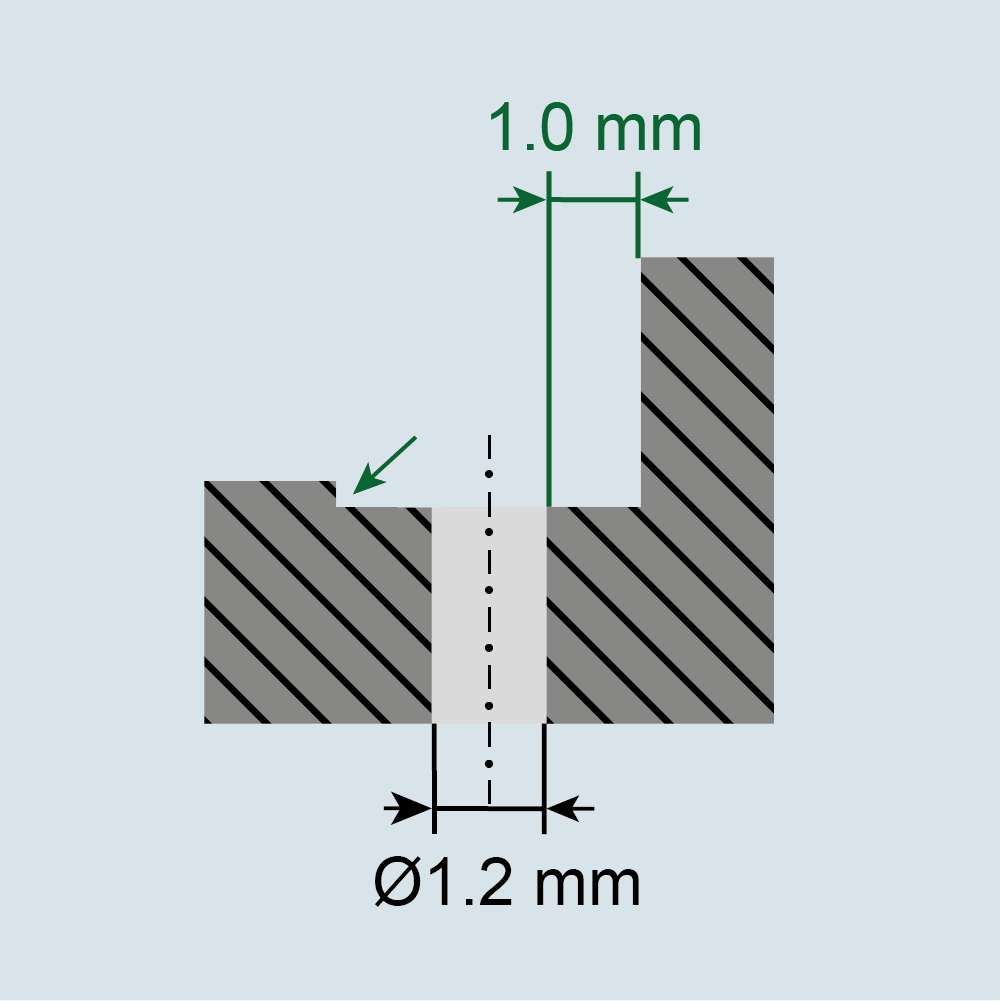

Deshalb soll der Wandabstand auf 1.0 mm erhöht werden, um ausreichend Platz zu schaffen für das rotierende Hartmetallmesser. Auf der linken Seite der Bohrung besteht eine 30°-Schräge, die ein zusätzliches Kollisionsrisiko fürs Werkzeug darstellt. Mittels der Verschiebung um einige Millimeter könnte dieses Problem gelöst werden.

Weiter müsste die Bohrung auf Ø2.0 mm angepasst werden, da die Werkzeuge von HEULE bis dato keine kleineren Durchmesser entgraten können. Hätte der Kunde HEULE schon früh im Entwicklungsprojekt involviert, wären diese Änderungsvorschläge einfach umsetzbar gewesen. Im vorliegenden Fall steckt das Bauteil resp. das Endprodukt jedoch bereits mitten in millionenfacher Produktion. Deshalb muss eine andere Lösung gefunden werden. In der Diskussion der Spezialisten von HEULE mit dem Kunden wird rasch ersichtlich, dass einige, jedoch nicht alle Bauteilanpassungen möglich sind. Die Schräge wird eliminiert und die Fertigungstoleranzen auf der rechten Seite werden so ausgenützt, dass nun ein ausreichender Abstand vorhanden ist. Die Bohrung von Ø1.2 mm muss hingegen bei dieser kleinen Dimension bleiben.

HEULE steht seit Jahrzehnten für einen grossen Innovationsdrang und packt deshalb die Herausforderung dieser kleinen Bohrung an. Die Entwicklungsabteilung in der Schweiz erstellt ein Pflichtenheft mit den Anforderungen des Kunden. Entstehen soll eine Werkzeuglösung mit äusserst kleinen Dimensionen, einer hohen Rundlaufgenauigkeit, einem einfachen Handling sowie einer definierten Schneide aus Hartmetall mit kleiner Spanmulde. Rasch stellt sich heraus, dass die bestehenden Konzepte nicht miniaturisierbar sind. Deshalb wird ein komplett neues Werkzeugkonzept entwickelt. Entstanden ist ein Design, bei welchem das Messer auch gleich die Funktion der Feder übernimmt. Das DL2 (Deburring Less than 2mm) überzeugt den Kunden aus der Automobilbranche konzeptionell sofort und auch die ersten Fertigungsserien erreichen das gewünschte Entgratergebnis. Der Kunde kann nun seine nächsten millionengrossen Serien mit reduzierten Produktionskosten für den Entgratprozess fahren. HEULE kann durch diese Zusammenarbeit mit dem Kunden aus der Automobilbranche in neue Dimensionen vorstossen und ein neues Werkzeug für Bohrungen Ø1.0 mm bis 2.1 mm in die Standardpalette aufnehmen.

Zurück zum Kunden aus der Energiebranche. Für die erste Inbetriebnahme reist der Area Sales Manager von HEULE gemeinsam mit dem Vertriebspartner ins Werk. Vor Ort wird zusammen mit dem Technologieverantwortlichen sowie dem Maschineneinrichter das Werkzeug in die Maschine eingebaut. Die Maschine wird in Betrieb genommen und bereits nach den ersten Bauteilen ist zu erkennen, dass das Werkzeug die gewünschte Entgratung liefern kann. Die Herausforderung der ursprünglichen Bohrung konnte also mittels einer kleinen Korrektur am Bohrwinkel so umgangen werden, dass sogar ein Standardwerkzeug von HEULE das gewünschte Entgratresultat liefern kann.

Oft setzt man sich bei neuen Bauteilen erst sehr spät mit dem Thema Entgratung auseinander. Denn im Entwicklungsstadium steht für den Kunden die Funktionalität des Werkstücks im Zentrum und nicht die Umsetzbarkeit in der Produktion. Wird der Entgratprofi hingegen früh ins Projekt involviert, kann einerseits das Bauteil selbst als auch die Voroperation beeinflusst werden. Mittels ersten Prinzipversuchen mit Standardwerkzeugen kann das Entgratresultat schon früh gezeigt werden. Das Fazit des Kunden ist eindeutig: