V odvětvích, jako je automobilový průmysl, letectví nebo hydraulika a pneumatika, se výrobní procesy neustále optimalizují, aby velkosériová výroba probíhala co nejefektivněji z hlediska času a nákladů. Zjednodušují se procesní kroky, zkracuje se průběžná doba realizace a zlepšuje se opakovatelnost kvality.

Velkou výzvu pro pracovníky s odpovědností za proces představují zejména ostřiny na okrajích otvorů. Je třeba najít řešení, jež odstraní problematické ostřiny způsobem, který je bezpečný pro proces, a zároveň si nevyžádá příliš mnoho času a peněz.

Důležitými kritérii pro výběr postupu jsou poloha ostřiny na součásti, použitý materiál a tolerance při výrobě součásti. Výběr řešení pro odhrotování je ovlivněn také požadavky na výsledek odhrotování, možností začlenění do stávajícího výrobního procesu, možnostmi stroje a ochotou investovat. Níže jsou uvedeny nejběžnější postupy a jejich charakteristiky.

Řešení mechanického odhrotování spolehlivě poskytují konstantní výsledky odhrotování.

Technologie mechanického odhrotování jsou rozmanité, a proto se chceme blíže podívat na jejich zvláštnosti.

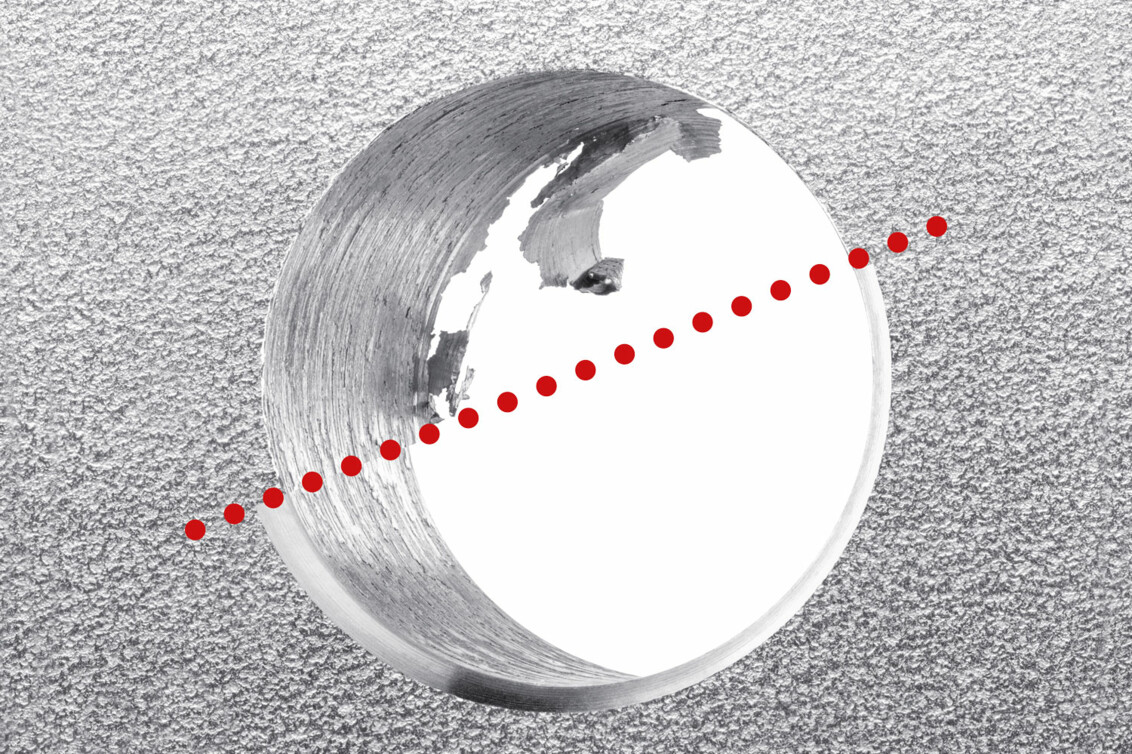

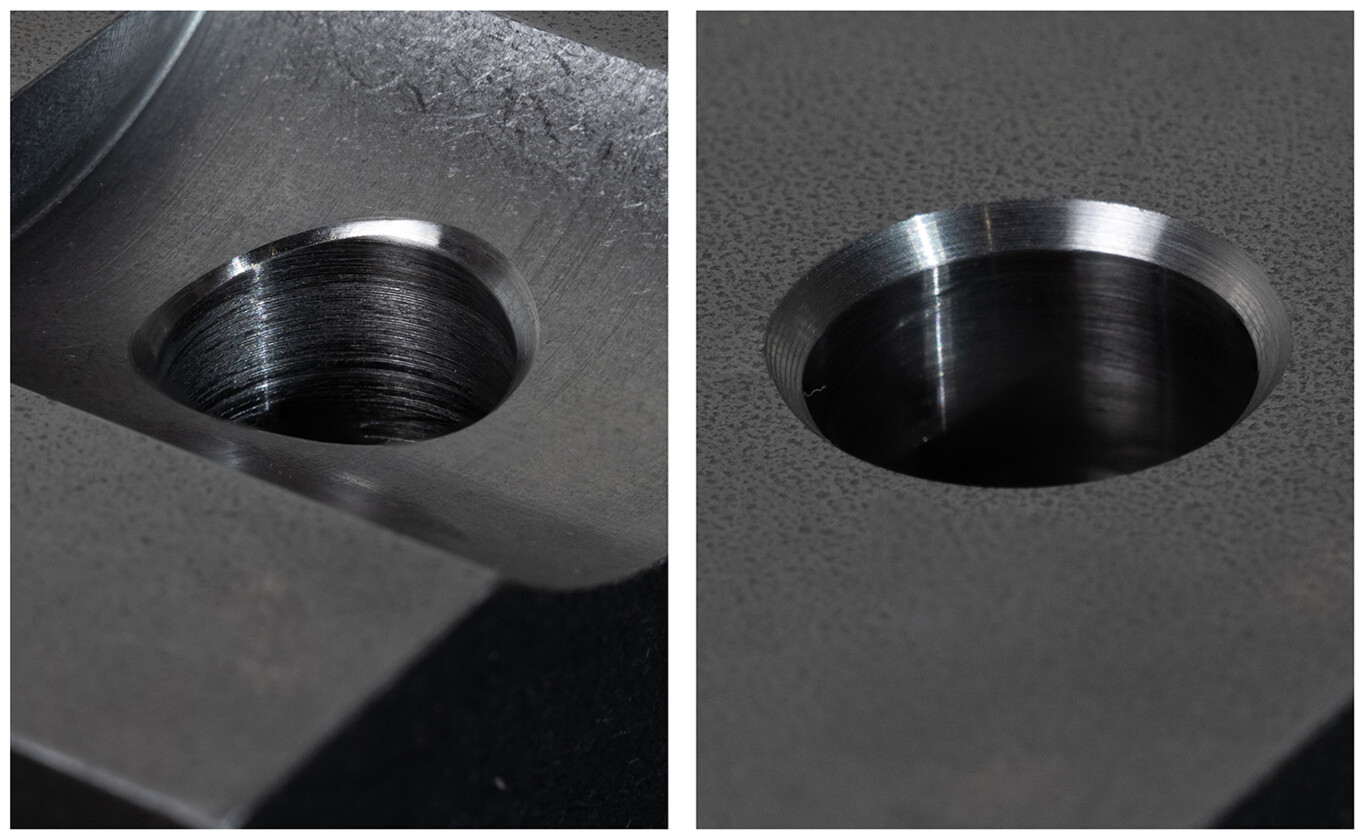

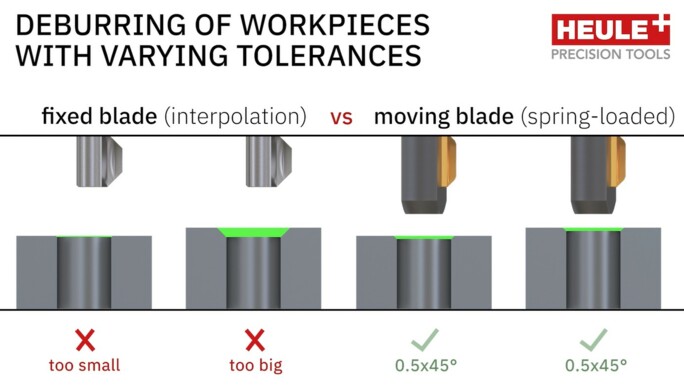

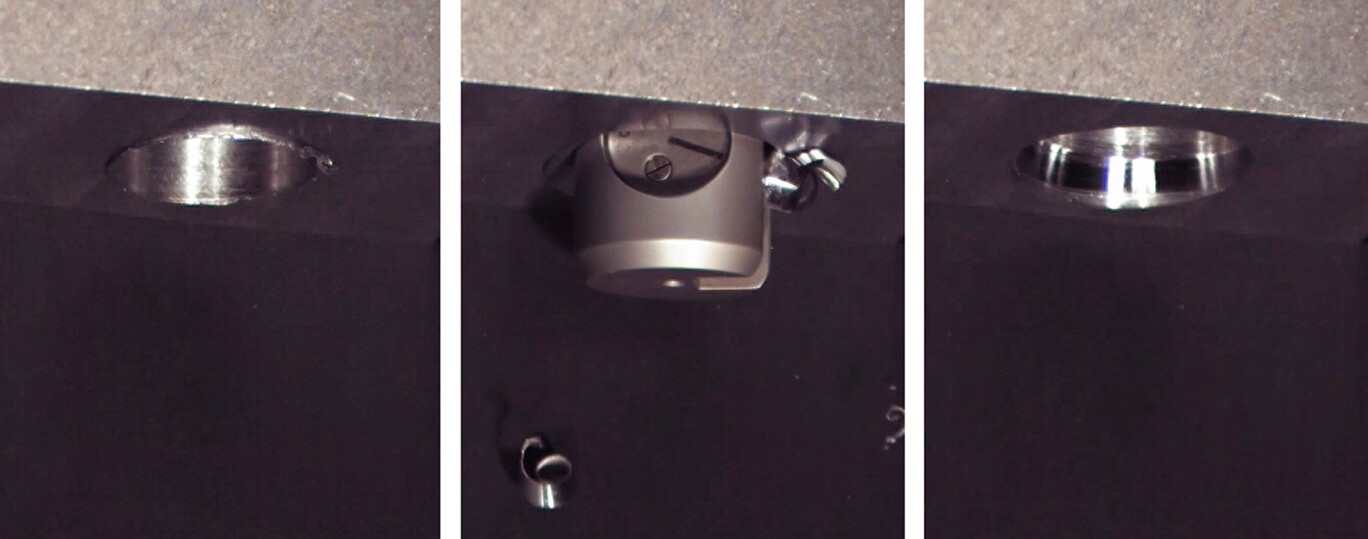

Při kruhovém odhrotování prochází nástroj předem definovanou pracovní dráhu. V závislosti na daných tolerancích při výrobě nebo tolerancích způsobených upínáním nemusí být zkosení vůbec žádné, může být příliš malé, anebo dokonce v určitých bodech příliš velké.

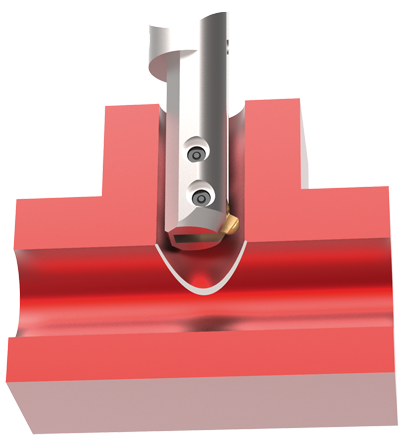

U nástrojů s pohyblivým břitem začne nůž s odhrotováním až při kontaktu s okrajem otvoru. Například odlitky s typickými tolerančními odchylkami lze zpracovávat spolehlivě a s konstantními výsledky odhrotování.

U všech variant mechanického odhrotování je velkou výhodou možnost integrace do stávajícího obráběcího centra. Vyrobený hotový obrobek přichází ze stroje po pouze mírně prodloužené době cyklu. Odpadnou navazující kroky obrábění prováděné interně nebo externě.

Tím, že jsou eliminovány náklady na čištění, logistiku nebo externí obrobení, se snižují celkové náklady na proces a průběžné doby realizace. Díky konstantní výrobní technologii a jednoduché manipulaci s nástroji není třeba školit personál a lze aktivně využívat stávající znalosti třískového obrábění.

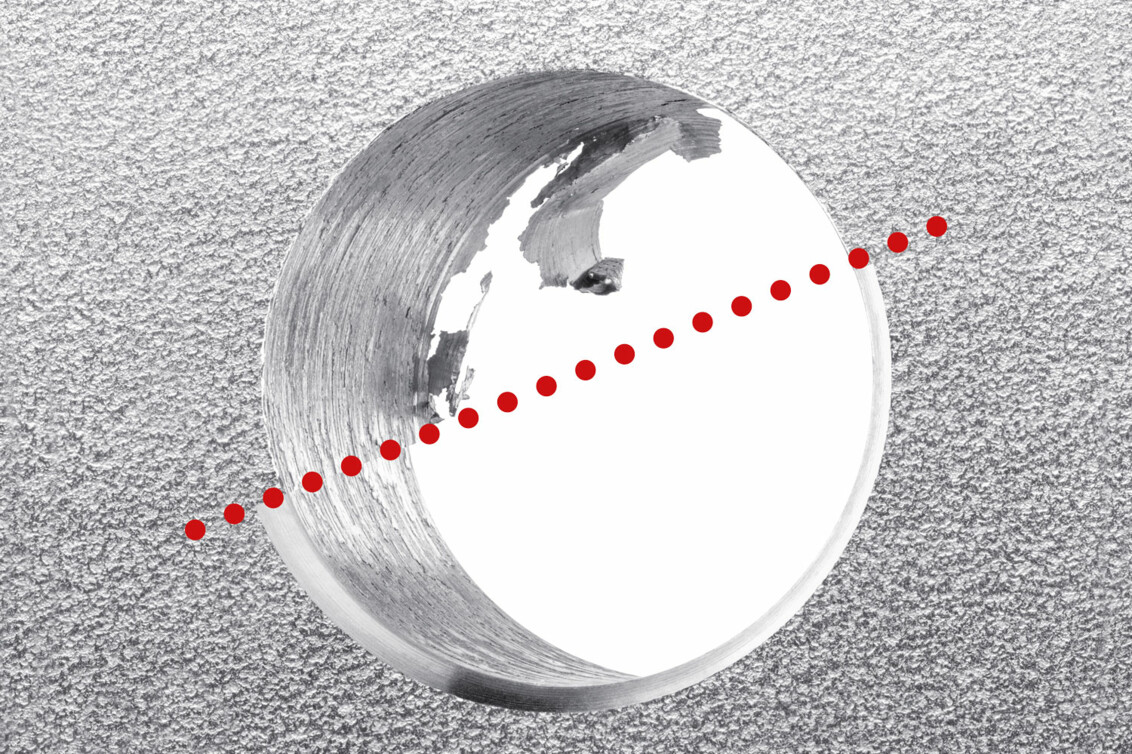

Řešení mechanického odhrotování s pohyblivým břitem, jako je tento nástroj COFA od společnosti HEULE, dodávají hotové odhrotované obrobky přímo ze stroje.

Jakmile se pracovník s odpovědností za výrobu rozhodne pro proces odhrotování, je třeba najít vhodné provedení a správného partnera. Praktický příklad: Uživatel z odvětví e-mobility musí na hřídeli rotoru odhrotovat vnitřní a těžko přístupné chladicí otvory. Doposud se odhrotování provádělo ručně.

Kvůli reklamaci zákazníka bylo nutné najít stabilnější a automatizovaný postup odhrotování pro přibližně 1 milion otvorů ročně. V řešeném případě odhrotování se obrábějí součásti, které mají v důsledku výroby z tažených trubek odchylky v tloušťce stěny, a tím i v průměru vnitřního hlavního otvoru. Kvůli těmto tolerančním odchylkám nepřipadá v úvahu kruhové odhrotování.

Na odborném veletrhu se vedoucí výroby dozvěděl o společnosti HEULE Precision Tools a jejích nástrojích s pohyblivými břity. Byl zahájen společný projekt s technologií X-BORES a zákazník se brzy přesvědčil o kvalitě výsledku. Dnes může zaměstnance, který byl dříve zodpovědný za ruční odhrotování, využít na jiném místě výrobního procesu.

Zákazník mezitím u společnosti HEULE poptával další možnosti použití, a plánuje se dokonce i řešení nástroje pro konkrétního zákazníka. Pokud se ve standardním sortimentu nenachází vhodný nástroj, nabízí HEULE nástroje, které jsou individuálně přizpůsobené zákazníkovi.

Společnost HEULE doporučuje všem uživatelům zapojit specialistu na odhrotování do procesu co nejdříve. Společně lze navrhnout geometrii součásti tak, aby bylo odhrotování co nejjednodušší, a optimalizovat vznik ostřin při předběžných operacích, aby sériová výroba nakonec probíhala časově a ekonomicky co nejúsporněji.